近日,山东省东营市丰页1-1-A12HF井场,一幅“绿色”施工图在这里铺开。“超级电容+能量协控”系统,为原本只能依靠柴油发电的钻机注入网电。12栋零碳板房仅靠光伏发电便能满足员工日常需要。依靠国内首个钻井行业“碳足迹”核算体系建立的能碳管理平台,正在线监控井上碳排放指标。

寻碳、管碳、降碳,“十四五”期间,作为中国石化石油工程板块的领头羊,胜利石油工程公司不断健全绿色发展长效管理体系,加强源头管控和末端治理,较“十三五”万元产值碳排放量下降42.2%、万元产值综合能耗下降48.1%,走出了一条“既要绿色低碳又要能源安全”的绿色发展之路。

未来,油田生产1吨油产生多少碳,都有明确的指标限制。作为油气开采服务方,石油工程项目施工作业的“碳成本”将被油田计算在内

“用水也能排碳?”该公司钻井院绿色洁净环保研究所主任师李培丽至今难以忘记,“碳足迹”的显露,当时让很多员工惊叹不已。

不同于采油,石油工程囊括行业众多,施工工艺复杂,井况不同,工序不同,耗能也不同,差异性大、个异性强,这给“碳核算”带来很大困难。

“越是困难越向前,不摸清‘碳家底’,绿色低碳发展就只能停在表面。”该公司CEO、党委副书记舒华文坚定认为。

2024年7月,该公司在国内石油工程领域率先开启“碳核算”工作,并将钻井和试油两大行业作为核算试点。

“边界定义最难。”负责此项工作的李培丽说,无经验借鉴,行业生命周期从哪儿算开始,工序排放边界怎么定,都是问题。

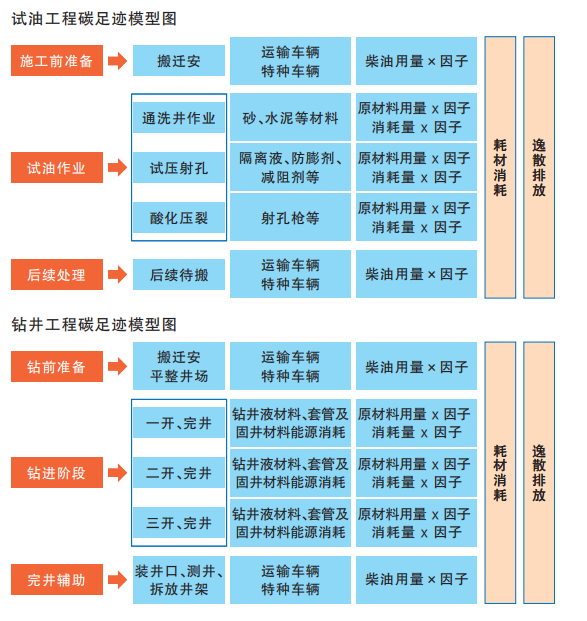

几经对比,该公司最终选择将排放因子法作为计算公式,工作人员历时3个月在基层蹲点测算,形成涵盖钻井、试油全生命周期,包含原料获取与运输等30多项因子的碳排放计算模型。今年6月,中国质量认证中心通过了该核算体系的典型井评价,并向该公司颁发了国内首个石油工程碳足迹认证证书。

井上修配件使用的润滑油,也在模型计算范围。如今,基层队只要套用模型公式,便能算出施工的碳排放量。

“今年9月,中国石化启动编制绿色供应链方案。”李培丽说,未来,油田生产1吨油产生多少碳,都有明确的指标限制。而作为油气开采服务方,石油工程项目施工作业的“碳成本”,也将被油田计算在内。

“这意味着,我们一定要向甲方提供每口井的施工‘碳标签’,并以此进入市场。”李培丽说,建立全面精准的碳核算体系,将成为公司打开国内外市场的必由之路,也将成为团队接下来的目标。

该公司绿色低碳办公室每年要向基层下达年度碳排放指标,同时建立能碳管理平台,有效强化过程管控

2023年以来,该公司先后设立绿色低碳办公室、新能源开发利用研究所和新能源服务中心,构建起“管办研”相结合的常态运行体系。

海陆“两栖”作战,国内外市场多点开花,队伍点多、线长、面广,“碳排放”如何管得住、管得好?作为日常管控部门,该公司绿色低碳办公室每年要向基层下达年度碳排放指标,年底将指标情况与双文明评比、班子绩效挂钩。同时,他们还整合前期3000口施工井能碳数据,建立能碳管理平台,通过采集基层碳排放数据、实时开展能耗监测预警,有效强化过程管控。

2024年1月,借助能碳管理平台,在深入总结制约绿色发展共性问题的基础上,该公司下发了绿色低碳工作实施方案,明确了33项重点工作任务。“每季度召开专题督导会,向主要领导汇报重点任务推进进度,对不达标单位现场公示、当场问责。”安全环保部副经理宋华说。

石英砂散装运输依靠“公铁海”联运是重点任务之一。以往,该公司采购石英砂都由中标供应商运至现场,公路运输碳排放量较高。物料抵达井场后,还需处理包装袋、扬尘等问题。启动绿色低碳方案以来,该公司去除“中间环节”,建立从厂家到井场“一站式”物供系统,通过用装载效率更加高、更环保的海路、铁路运输,大幅度减少了物流环节碳排放量。化工料抵达井场后,再借助自主研发的自动上料设备,实现从进料到上料全过程“零包装、零固废、零扬尘、零泄漏”,累计减少使用包装袋超过87万个。

“33项重点任务目前已高效完成23个。”宋华说,随着“十五五”到来,着眼五年工作重点,该公司又谋划了34项绿色工程,降碳永远在路上。

推进绿色能源新技术、新设备在基层落地,构筑基层绿色应用场景,是该公司物资管理中心新能源服务中心的主要任务

“终于用上网电了。”该公司50670队平台经理陈公宝喜出望外。因施工用电量大,现有网电功率不足以满足,该队一直使用柴油发电。今年9月初,利用“超级电容+能量协控”系统,该队实现了“网电+柴油”混动供电,大幅度减少了因使用柴油带来的碳排放。

推进绿色能源新技术、新设备在基层落地,构筑基层绿色应用场景,是该公司物资管理中心新能源服务中心的主要任务。

物资管理中心经理陶学全说,一线施工场地小、搬迁频率快,市面上现有的新能源技术和设备不能很好地满足石油工程行业需求。依据自己特点,该公司力所能及地进行了一系列特色化探索。

传统钻井施工靠柴油发电维系钻机运行,但柴油燃烧时带来一定碳排放。推进“网电代油”以来,该公司为胜利油田东部陆地钻机配备了网电装置,但2024年初只有部分钻机能使用网电。陶学全分析说,部分施工用电负荷大,单用网电不足以满足;部分施工区域地处偏远,又接不了网电。

针对用电负荷大的现状,该公司融合“超级电容+能量协控系统”等前沿技术,在钻井现场应用能量平衡多源协控装置,实现网电与柴油并联供能,在满足施工需要的同时,最大化利用网电,今年以来,钻机网电利用率提升至70.5%。

网电普及了,怎么样才可以最优化?该公司大力实施绿电能耗最优柔性生产模式,严格执行“削峰填谷”策略,将钻进等高耗电作业调整至凌晨电价低谷时段,并根据相关生产真实的情况将短起下钻、接立柱等低耗电作业调整至电价非低谷时段,最大限度降低高峰用电负荷,同时,全面跟踪每台设备功耗带来的电价波动,建立《基层关键设备功率/能耗清单》,为用能调整提供较为可靠依据。今年以来,该公司通过推进柔性用电,减少碳排放量1050余吨。

针对井场地处偏远、无法连接网电的情况,该公司积极推广新能源供电模式。今年8月在50695队应用“甲醇代油”发电,效果良好。同时,引进钻井储能装置,在70121队应用“柴油+储能”供电,累计节省柴油消耗约43吨,减少碳排放135吨。

“绿色”落地,还改善了员工生活。今年3月,该公司试油8队应用光储供能后,当月累计降低柴油成本8.33万元,员工绩效随之增多。“还有没有这样的新技术?”该队党支部书记关菲说,如今,员工们对低碳无比期待。

“绿色”涌进一线,也同样“普照”后勤机关。针对后勤机关场地固定、用电负荷比较小的情况,该公司大力推广光伏建设,在新疆塔里木分公司后勤场地建立分布式光伏电站。2023年以来,塔里木分公司累计发电73万千瓦时,节约能耗90吨标准煤;管具技术服务中心建设太阳能光伏电站,3年来累计节省电费22万余元,节约能耗约126吨标准煤。

尝到光伏发电甜头,今年,该公司又选取两家单位驻地作为试点,拟在年底完成“零碳厂区”改造。改造后的厂区,所有用电将完全依靠“光伏+储能”,实现真正意义上的“零碳”。

石油工程碳足迹是指石油工程单位在现场施工活动中直接或间接产生的温室气体排放总量,以二氧化碳当量为单位做量化。通过全生命周期碳足迹核算与评估,建立健全石油工程碳足迹核算标准,可以摸清石油工程“碳家底”,明确碳排放重点工序及设备,持续挖掘节能降碳潜力,助力绿色低碳转型。

胜利石油工程公司基于ISO14067、PAS2050国际通用标准规范,在国内首次建立油气钻井及试油工程碳足迹核算体系。该体系以全生命周期为核算原则,采用排放因子法,对原材料获取、施工全套工艺流程两大模块,钻井工程钻前准备、钻进作业、完井及辅助作业等6个阶段共计2768个项点进行追踪核算,形成了石油工程碳足迹。

问:石油工程建设公司深耕油气及新能源工程建设领域,在减碳实践中有哪些认识和体会?

答:作为承担中国石化重点油气田、长输管道及新能源工程建设的主力军,我们深刻认识到,工程建设领域既是能源消费和碳排放的重要环节,又是推动绿色转型的关键支撑。集团公司党组部署“油气新能源三足鼎立”战略,将减碳纳入重点任务,要求工程建设板块发挥龙头作用。这说明,减碳已非“选择题”,而是企业核心竞争力。我们聚焦CCUS(二氧化碳捕集、利用与封存)地面工程技术攻关,就是深刻认识到减碳要与增效并重。

从胜利油田百万吨级二氧化碳捕集工程到齐鲁石化-胜利油田CCUS管输项目,我们始终将减碳理念融入重点项目全周期,通过“基础研究+关键技术攻关+工程集成”模式,实现生态效益与经济效益双赢。当前,我们正加速转变发展思路,正视新能源工程设计、施工等领域的短板,以“揭榜挂帅”机制集聚人才,全力适配集团公司打造世界一流洁净能源化工公司的战略需求。

问:石油工程建设作为能源转型的重要环节,绿色发展成效必然的联系减排目标实现。在工程建设中如何将绿色理念落实落地?

答:理念落地的核心是构建“设计引领减碳、施工提效降碳、运维智能控碳”全周期闭环体系,以技术创新消除痛点,发挥标杆项目的示范引领作用。我们建立了从工艺研发到工程应用的闭环机制,将绿色理念转化为可量化的工程实践,东营原油库迁建工程作为我国首座大型碳中和智能油库,从设计到运维全程贯穿减碳思维,成为行业绿色转型范本。

设计环节聚焦源头减碳,破解传统油库高耗能高排放难题。我们创新采用绿能三级梯级利用技术,回收凝结水余热用于供暖和伴热,年减碳1351吨;配套高效油气回收装置,回收率超99.5%,年减少挥发性有机物排放12吨;雨污分流+污水循环系统实现“油不落地、气不上天、水不外排”。我们采取突破性的原油分质分储分输工艺,为不同品质的原油定制储输方案,避免混输能耗浪费,年增效6亿元的同时,储输能耗下降18%,实现绿色效益与经济效益双赢。

施工环节以智慧建造降碳,破解传统施工低效多排难题。我们推行“五化”理念,82%的工序实行工厂预制、现场组装,减少30%的作业人员,工效提升20%,通过减少现场焊接、涂装等高排放工序及优化人机配比,施工期碳排放明显降低。我们针对冬季混凝土浇筑养护难题,首创天幕保温系统,相比传统方案节省90%的建造费用,更彻底替代燃煤养护模式,实现施工环节零碳排放。我们还引入钢筋智能加工、焊接参数采集等设备,钢筋加工团队从40人减至10人,焊接一次合格率达99.38%,减少8%耗材损耗。

运维环节靠数字化实现长效减碳,推动油库从“人工值守”向“智能管控”跨越。我们自主研发的智能生产指挥系统,集成多模块并依托5G实现全流程数据采集,可自动调节设备参数,单泵日节电500千瓦时,年运行费下降70%,操作人员从182人减至20人,减少了通勤碳排放。该模式复制应用于CCUS项目,数字孪生平台通过实时数据与机理模型交互,模拟相态变化并预判风险,仿线%,在保障百万吨级二氧化碳安全输送的同时,输送能耗下降12%,实现全流程低碳高效。

答:我们将以CCUS核心技术为支撑,多维发力构建减碳新格局,助力集团公司打造世界一流洁净能源化工公司。

在技术攻坚上,持续升级CCUS全流程体系,优化第二代碳捕集技术使能耗再下降,攻关DN500以上大口径管道止裂技术,构建“机理+AI”智能管控平台。依托集团CCUS重点实验室,联合高校研发电化学捕集等前沿技术,大力完善实验平台,培养核心技术人才。

在产业布局上,紧盯“十五五”CCUS市场机遇,深度参与“三北”及东部沿海项目,重点跟踪延长石油、国家能源集团等重大工程,拓展集团外市场空间。同时,推进塞尔维亚CCS国际合作,打造海外减碳样板。

在新兴领域上,加速零碳油气田示范项目建设,攻克多能互补、数智平台等关键技术;组建专班攻关海上风电塔基设计、换流站建设等技术;深耕氢氨醇领域,保障乌兰察布—京津冀氢气管网运行,研发制取工艺,为集团公司新能源产业布局提供坚实工程支撑,彰显央企在“双碳”进程中的主力军担当。